Kostet halt zusätzlich Strom. Wenn die mit 12V laufen würden, würde ich sie an meine Solar-Inselanlage anschließen, ansonsten brauche ich einen StepUp

Kurze Frage - kurze Antwort [3D Drucker]

- Themenstarter gfunk

- Beginndatum

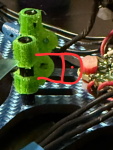

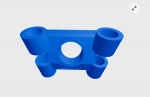

Wie würdet ihr sowas drucken? Hab sie in normalausrichtung gedruckt ohne Support weil eh schon kleine Teile und dann geht der Support nicht ab bei TPU usw.. die Übergänge sind natürlich sehr unsauber, und auch die schraublöcher... wäre es eine Option das aufrecht zu drucken?

Die Nase oben (schwarz markiert) würd ich kürzer machen, so lang muss die nicht sein und den Steg darüber ganz weglassen... in erster Linie sollen sie Schraublöcher passen, halten tun sie dann eh dadurch am Quad

Habt ihr noch andere Vorschläge?

Die Nase oben (schwarz markiert) würd ich kürzer machen, so lang muss die nicht sein und den Steg darüber ganz weglassen... in erster Linie sollen sie Schraublöcher passen, halten tun sie dann eh dadurch am Quad

Habt ihr noch andere Vorschläge?

Anhänge

-

240,5 KB Aufrufe: 33

-

193,8 KB Aufrufe: 34

-

374 KB Aufrufe: 31

Bei so kleinen Objekten "rührt" die heiße Nozzle immer auf fast der gleichen Stelle rum, dadurch schmiert sie das Filament breit.

Neben den üblichen Maßnahmen wie Temperatur runter helfen dann bei mir oft 2 Sachen:

- 2 Teile drucken, auf der Druckplatte weit entfernt, so hat die eben gedruckte Ebene Zeit zum Abkühlen und

- langsamer drucken, dann kommt das Filament flüssiger aus der Düse und zieht nicht so an der vorherigen Ebene (gerade an dünnen Teilen wie Wänden usw.)

Ist aber je nach Drucker, Filament und Form eher experimentell herauszufinden.

Neben den üblichen Maßnahmen wie Temperatur runter helfen dann bei mir oft 2 Sachen:

- 2 Teile drucken, auf der Druckplatte weit entfernt, so hat die eben gedruckte Ebene Zeit zum Abkühlen und

- langsamer drucken, dann kommt das Filament flüssiger aus der Düse und zieht nicht so an der vorherigen Ebene (gerade an dünnen Teilen wie Wänden usw.)

Ist aber je nach Drucker, Filament und Form eher experimentell herauszufinden.

Supports bei TPU würde ich vermeiden wenn möglich. Die haften SEHR gut am Druckobjekt und geht meist nicht ohne optische Schäden zum Entfernen. Aber wenn es nicht anders geht besser als die Alternative...

TPU sollte man generell nicht zu schnell drucken. Ich versuche da immer zwischen 50 und 80mm/s zu bleiben.

Was du noch machen kannst wenn du so kleine Sachen druckst. Irgendwo im Slicer (zu mindestens in Cura) gibt es die Einstellung einer Mindestzeit pro Layer. Wenn die unterschritten wird, macht der Drucker kurz Pause. Ist aber nicht optimal bei TPU, da kommt immer noch was raus was man dann meist irgendwo kleben hat. Da macht die Lösung von Bussard mehr Sinn, damit Zeit da ist um etwa abzukühlen.

TPU sollte man generell nicht zu schnell drucken. Ich versuche da immer zwischen 50 und 80mm/s zu bleiben.

Was du noch machen kannst wenn du so kleine Sachen druckst. Irgendwo im Slicer (zu mindestens in Cura) gibt es die Einstellung einer Mindestzeit pro Layer. Wenn die unterschritten wird, macht der Drucker kurz Pause. Ist aber nicht optimal bei TPU, da kommt immer noch was raus was man dann meist irgendwo kleben hat. Da macht die Lösung von Bussard mehr Sinn, damit Zeit da ist um etwa abzukühlen.

Ja das kann sein, brauche ja 4 und drucke die mit Copy Paste in bambulab direkt nebeneinander.

Werd's auch mal mit Support probieren, ich hab so viel TPU, da kann ich ein paar drucke verballern 😅

Werd's auch mal mit Support probieren, ich hab so viel TPU, da kann ich ein paar drucke verballern 😅

Generell hab ich mit den Bambu Slicer Supports keinerlei Rückstände bei TPU.... Ach und ich druck TPU immer pro Objekt, da werden die besser als pro Ebene....

Ich schick dir dann ein Foto vom fertigen Druck.. die kannst in die Tonne klopfen.. Support hat alles nur schlimmer gemacht  den bringst teilweise nicht mal raus aus den kleinen Ecken.

den bringst teilweise nicht mal raus aus den kleinen Ecken.

Man kann im Bambu Studio auch die Interface Distanz einstellen. Man kann sogar das Material am Interface wechseln, manuell oder mit AMS automatisch. Letzteres ist praktisch bei Drucken aus PETG oder PLA. Für die Trennschicht jeweils das andere Material ohne Distanz. PLA und PETG verbinden sich nicht.

Für die Lite O4 Cam würde ich gerne einen "über die Linse stülp" Mount designen wollen, der nach hinten heraus auf jeder Seite ein Loch zum Mounten anbietet im Vergleich zum Folgenden Beispiel:

Link zur Dummy Cam: https://www.thingiverse.com/thing:6911050

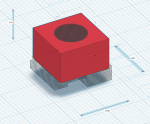

Wie geht man jetzt bei so etwas heran? Klar irgendein Quader und einmal den Durchmesser der Linse heraus subtrahieren und dann müsste er ein bisschen bei den Seiten abstehen damit man "Flügel" nach hinten verlängern kann. Bin relativ neu in der Thematik, sorry

Link zur Dummy Cam: https://www.thingiverse.com/thing:6911050

Wie geht man jetzt bei so etwas heran? Klar irgendein Quader und einmal den Durchmesser der Linse heraus subtrahieren und dann müsste er ein bisschen bei den Seiten abstehen damit man "Flügel" nach hinten verlängern kann. Bin relativ neu in der Thematik, sorry

Gute Frage! Kannst Du nicht einfach den Kasten hiervon nehmen https://www.thingiverse.com/thing:6907689 und dann die Halterungen ansetzen?

Stelle ich mir sonst schwierig mit dem Einklippen vor.

edit:

Im Handbuch stehen ansonsten auch noch die genauen Masse:

Stelle ich mir sonst schwierig mit dem Einklippen vor.

edit:

Im Handbuch stehen ansonsten auch noch die genauen Masse:

Zuletzt bearbeitet:

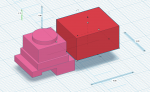

Da ich auch noch so ein Teil brauche, habe ich mal etwas mit Tinkercad rumprobiert:

Also ganz simpel ein Quader, der in gleicher Höhe wie der rechteckige Ausschnitt positioniert und ausgerichtet wird. Dann wird der Dummy als Loch definiert und vom Quader abgezogen.

So hätte man jetzt schonmal ein quadratisches Teil mit 14mm Kantenlänge, wo die Kamera reinpassen sollte.

Jetzt baut man halt noch die Halterungen an und fertig.

Also ganz simpel ein Quader, der in gleicher Höhe wie der rechteckige Ausschnitt positioniert und ausgerichtet wird. Dann wird der Dummy als Loch definiert und vom Quader abgezogen.

So hätte man jetzt schonmal ein quadratisches Teil mit 14mm Kantenlänge, wo die Kamera reinpassen sollte.

Jetzt baut man halt noch die Halterungen an und fertig.

O.k., dann habe ich Deine Frage falsch verstanden. Schön kann ich eh nicht so

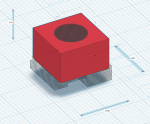

Ich habe es mal für meine Zwecke (HX115) mal grob mit Standoff-Halterung gebaut und es wiegt aktuell 1.51g. Wenn man noch ein paar Löcher reinmacht, gehts max auf 1.2g runter.

Das schwarze Plastikteil wiegt ja auch schon ca. 0.6g+Halterung, so viel weniger wird es wahrscheinlich auch nicht sein.

Ich habe es mal für meine Zwecke (HX115) mal grob mit Standoff-Halterung gebaut und es wiegt aktuell 1.51g. Wenn man noch ein paar Löcher reinmacht, gehts max auf 1.2g runter.

Das schwarze Plastikteil wiegt ja auch schon ca. 0.6g+Halterung, so viel weniger wird es wahrscheinlich auch nicht sein.

Da ich auch noch so ein Teil brauche, habe ich mal etwas mit Tinkercad rumprobiert:

Anhang anzeigen 203164

Anhang anzeigen 203165

Also ganz simpel ein Quader, der in gleicher Höhe wie der rechteckige Ausschnitt positioniert und ausgerichtet wird. Dann wird der Dummy als Loch definiert und vom Quader abgezogen.

So hätte man jetzt schonmal ein quadratisches Teil mit 14mm Kantenlänge, wo die Kamera reinpassen sollte.

Jetzt baut man halt noch die Halterungen an und fertig.

Anhang anzeigen 203164

Anhang anzeigen 203165

Also ganz simpel ein Quader, der in gleicher Höhe wie der rechteckige Ausschnitt positioniert und ausgerichtet wird. Dann wird der Dummy als Loch definiert und vom Quader abgezogen.

So hätte man jetzt schonmal ein quadratisches Teil mit 14mm Kantenlänge, wo die Kamera reinpassen sollte.

Jetzt baut man halt noch die Halterungen an und fertig.

Hi, "kurze" Frage  ich hab mich natürlich noch nicht mit richtiger CAD Software beschäftigt, aber bin auch jetzt erst endlich zum O4 Lite Einbau beim Micro gekommen.

ich hab mich natürlich noch nicht mit richtiger CAD Software beschäftigt, aber bin auch jetzt erst endlich zum O4 Lite Einbau beim Micro gekommen.

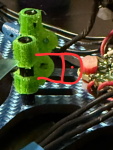

Ich hab damals bei folgendem Druck den mittleren Cam Teil heraus subtrahiert um einen verstellbaren FPV Cam Winkel zu haben. https://www.thingiverse.com/thing:5608905

Leider ist diese Box um die Linse der O4 Lite herum zu breit und passt nicht zwischen die Standoffs. Ich glaube die einzige Lösung wäre es diese "Ohren" nach hinten zu verlängern, aber wie geht man jetzt hier am geschicktesten vor? Je weiter weg desto instabiler wird es ja bestimmt d.h. ich hätte jetzt gesagt, dass ich die Dicke verdoppeln würde bei den Auslegern. Also quasi vertikaler Schnitt das Halbkreis Ding lass es 5mm nach hinten verschieben sein. Dazwischen ein Quader und hinten den Halbkreis doppelt aufeinander. Meint ihr das wird soweit passen? Oder gibt es da bessere Wege So in etwa

So in etwa

Ich hab damals bei folgendem Druck den mittleren Cam Teil heraus subtrahiert um einen verstellbaren FPV Cam Winkel zu haben. https://www.thingiverse.com/thing:5608905

Leider ist diese Box um die Linse der O4 Lite herum zu breit und passt nicht zwischen die Standoffs. Ich glaube die einzige Lösung wäre es diese "Ohren" nach hinten zu verlängern, aber wie geht man jetzt hier am geschicktesten vor? Je weiter weg desto instabiler wird es ja bestimmt d.h. ich hätte jetzt gesagt, dass ich die Dicke verdoppeln würde bei den Auslegern. Also quasi vertikaler Schnitt das Halbkreis Ding lass es 5mm nach hinten verschieben sein. Dazwischen ein Quader und hinten den Halbkreis doppelt aufeinander. Meint ihr das wird soweit passen? Oder gibt es da bessere Wege